Strategie per limitare la degradazione e massimizzare la durata della batteria agli ioni di litio

Maxwell Woodya, Maryam Arbabzadeha,1, Geoffrey M. Lewisa, Gregory A. Keoleiana, ⁎, Anna Stefanopouloub, Cadex Electronics Inc.

a Center for Sustainable Systems, School for Environment and Sustainability, University of Michigan, 440 Church St. Ann Arbor, MI 48109, USA

b University of Michigan Energy Institute, 2301 Bonisteel Blvd. Ann Arbor, MI 48109, USA

Abstract

La relazione tra il funzionamento della batteria e la loro degradazione e durata è complessa e non ben sintetizzata o comunicata. C'è una conseguente mancanza di consapevolezza sulle pratiche che influenzano la sua vita di servizio e il suo degrado. La degradazione delle batterie provoca la sostituzione prematura o il ritiro del prodotto, con conseguenti oneri ambientali derivanti dalla produzione e dalla lavorazione di nuovi materiali per le batterie, nonché precoci oneri di fine vita. Inoltre, impone un costo significativo all'utente, in quanto le batterie possono contribuire a oltre il 25% del costo del prodotto per l'elettronica di consumo, oltre il 35% per i veicoli elettrici e oltre il 50% per gli utensili elettrici. Rivediamo e presentiamo meccanismi, metodi e linee guida incentrati sulla salvaguardia della salute delle batterie e sulla limitazione del degrado. La rassegna comprende la letteratura accademica, nonché relazioni e informazioni pubblicate dall'industria. L'obiettivo è quello di fornire indicazioni pratiche, metriche e metodi per migliorare le prestazioni ambientali dei sistemi a batteria utilizzati in elettronica (ad esempio, telefoni cellulari e PC), veicoli e utensili elettrici a batteria.

1. Introduzione

Le batterie agli ioni di litio (LIB) sono attualmente la tecnologia più ampiamente applicata per l'accumulo di energia mobile e sono comunemente utilizzate in cellulari, computer, utensili elettrici e veicoli elettrici (EV). La degradazione della batteria si verifica sia nel tempo (invecchiamento naturale) che con l'uso (invecchiamento ciclico), ed è correlata alla chimica delle batterie, alle condizioni ambientali e ai modelli di utilizzo. La limitazione del degrado è stata identificata come uno dei principi verdi per una gestione responsabile delle batterie [1], in quanto l'estensione della durata di vita della batteria riduce i costi e gli oneri ambientali associati alla produzione di nuove batterie, compreso il consumo di materiale, impatto minerario ed emissioni di gas a effetto serra (GHG) [2]. Poiché le industrie dell'elettronica mobile e dell'EV continuano a crescere [3], anche piccoli miglioramenti nell'estensione della vita utile avranno notevoli benefici ambientali. Comprendere i principi operativi ed i meccanismi di degradazione dei LIB aiuta a chiarire i comportamenti che possono prolungare la durata della batteria. Da questa revisione della letteratura accademica, tali meccanismi e variabili di degrado sono identificati. Queste variabili vengono poi confrontate con le guide utente, manuali d'uso e informazioni sulla batteria pubblicamente fornite dai produttori. Infine, attraverso l’analisi di queste fonti, sviluppiamo e presentiamo un elenco delle migliori pratiche per l'estensione della durata della batteria. Il resto della Sezione 1 descrive il funzionamento e i materiali più comuni utilizzati nelle LIB. La Sezione 2 mostra i meccanismi con cui le LIB si degradano e la Sezione 3 illustra l'impatto che diverse condizioni o variabili hanno sulla degradazione. Nella Sezione 4 viene effettuato un confronto tra le istruzioni dei produttori e la letteratura accademica sulla degradazione della batteria. La Sezione 5 descrive in dettaglio come viene gestito il degrado, dai sistemi di gestione delle batterie (BMS) e dagli utenti. Qui le informazioni nelle sezioni precedenti sono sintetizzate per creare un elenco di best practice per l'estensione della durata della batteria. Questa lista ha lo scopo di guidare gli utenti e viene presentata insieme alle informazioni che mostrano che attualmente gli utenti non conoscono o non seguono molti dei comportamenti che possono estendere la durata della batteria. Educare il pubblico su queste migliori pratiche è una motivazione primaria per questo lavoro. Una batteria è costituita da elettrodi positivi e negativi e da un elettrolita che reagisce con ogni elettrodo. Quando una batteria si scarica, l'elettrodo negativo (anodo) viene ossidato dall'elettrolita liberando elettroni.

Al catodo, l'ossido metallico viene ridotto, ma guadagna elettroni dal circuito esterno. La carica viene conservata in entrambi gli elettrodi dal flusso degli ioni di litio dall'anodo al catodo. Questi ioni si intercalano nel reticolo di ogni elettrodo. L'elettrolita è ionicamente conduttivo, ma isolante per il flusso di elettroni, per garantire il loro passaggio attraverso il circuito esterno e impedendo l'auto-scarica. Un separatore poroso separa fisicamente gli elettrodi positivi e negativi per evitare cortocircuiti, consentendo il flusso di ioni. Questo processo è mostrato in Fig. 1. Per caricare la batteria, viene applicata una tensione al circuito, e il processo si muove nella direzione opposta. La scelta del materiale è una variabile chiave del costo della batteria, delle prestazioni e della funzione, e una varietà di materiali sono attualmente utilizzati. Il collettore di corrente positiva è in genere in alluminio rivestito con materiale catodico. Il collettore di corrente negativa è in genere rivestito di rame con materiale anodico. Il separatore è in genere una plastica poliolefinica, come il polipropilene (PP) o il polietilene (PE), anche se sono state utilizzate miscele ceramiche [4,5]. Il catodo è tipicamente un ossido metallico. La scelta del materiale catodico, insieme alle scelte del materiale anodico, avrà un impatto sulla tensione nominale, sulla durata del ciclo, sulla velocità di auto-scarica, sull'energia specifica, sulla potenza specifica, sulla densità di potenza, sulla gamma di temperature di funzionamento e sul costo [6]. I catodi disponibili in commercio sono l'ossido di litio e cobalto (LCO), l'ossido di litio e manganese (LMO), il fosfato di litio e ferro (LFP), l'ossido di litio e nichel (NCA) e l'ossido di litio, manganese e cobalto (NMC) e le miscele composte di questi materiali [7,8]. Gli anodi sono in genere una forma di carbonio, di solito grafite. Un materiale anodico emergente è il titanato di litio (LTO). Rispetto agli anodi di carbonio, l’LTO ha bassa densità di energia ma alta densità di potenza. Sebbene sia attualmente un'opzione più costosa, ha una durata del ciclo più elevata e può funzionare a temperature inferiori rispetto agli anodi di carbonio tradizionali [7]. Le leghe di litio metallico, compresi litio-stagno e litio-silicio, hanno una capacità teorica molto più elevata della grafite [9].

Fig. 1: Flusso di elettroni e ioni di litio e reazioni ad ogni elettrodo durante la scarica della batteria. Mentre la batteria si scarica, il Li nell'anodo (x) diminuisce ed il Li nel catodo (y) aumenta. C corrisponde allo stato di carica della batteria e il rapporto tra x e y dipende dal rapporto del materiale attivo tra anodo e catodo.

Un legante come il fluoruro di polivinilidene (PVDF) viene utilizzato per legare le particelle all'interno di ogni elettrodo ad un additivo conduttivo, assicurando che l'intero elettrodo sia conduttivo [10]. Il catodo e l'anodo sono immersi in un gel o elettrolita liquido, costituito da un sale di litio disciolto in una miscela di solventi organici. Il sale di litio più comune è l'esafluorofosfato di litio (Lipf6), sebbene siano stati utilizzati anche il tetrafluoroborato di litio (Libf4), l’esafluoroarsenato di litio (Liasf6) e il perclorato di litio (Liclo4) [11]. Le miscele di solventi più comuni sono il carbonato di etilene (EC), il carbonato di propilene (PC), il carbonato di dimetile (DMC), il carbonato di dietile (DEC) e il carbonato di etilmetile (EMC) [12]. Catodo, anodo e materiali elettrolitici sono tutti settori di ricerca attivi, con la durata della batteria come una delle tante metriche di prestazioni che possono essere migliorate [13]. I materiali più comuni per le batterie disponibili in commercio sono riportati nella Tabella 1.

2. Degradazione delle batterie agli ioni di litio

2.1 Descrizione

Ci sono due forme principali di degradazione della batteria: dissolvenza della capacità e dissolvenza della potenza. La riduzione della capacità è una diminuzione della quantità di energia che una batteria può immagazzinare. Si misura come la capacità di una batteria (amp-ore) rispetto a quando la batteria era nuova, espressa in percentuale. Per la maggior parte dei prodotti, la riduzione della capacità del 20% (80% della capacità iniziale della batteria) è considerata la fine del ciclo di vita della batteria (fine vita) [14]. Il tasso di perdita di capacità dipende in modo significativo dalle condizioni di carica/scarico, tra cui tensione massima, profondità di scarica (DoD), profili di corrente e di carico e temperatura [15]. La dissolvenza di potenza è una diminuzione della quantità di potenza che una batteria può fornire a causa di un aumento dell'impedenza interna della batteria (resistenza - misurata in ohm). La dissolvenza della capacità e della potenza possono verificarsi contemporaneamente. Per comprendere i meccanismi precisi che conducono a queste forme di degradazione, si utilizzano tecniche di caratterizzazione sia in situ (in-operando) che ex-situ (post-mortem) [16]. Queste comprendono la microscopia a forza atomica (AFM) [17], la spettroscopia di impedenza elettrochimica (EIS) [18], la microscopia elettronica a scansione a fascio di ioni focalizzata (FIB-SEM) [19,20], la spettroscopia a infrarossi a trasformata di Fourier (FTIR) [21], la spettroscopia Raman [22], la microscopia elettronica a trasmissione (TEM) [23], diffrazione a raggi X (XRD) [24] e un'ampia gamma di combinazioni di questi metodi e di tecniche emergenti [25].

2.2 Modalità e meccanismi

Il meccanismo di invecchiamento e la durata del ciclo dipendono dal catodo e dal materiale anodico della batteria [26]. La degradazione delle batterie è complessa, poiché diversi fattori, dalle condizioni ambientali ai modelli di utilizzo del prodotto, interagiscono per generare diversi effetti di invecchiamento [27]. La degradazione può avvenire anche durante i periodi di riposo, quando l'energia non viene prelevata dalla batteria [28]. Le principali modalità di degradazione nelle LIB sono la perdita dell'inventario del litio (LLI) e la perdita di materiale attivo (LAM) [26]. La perdita di inventario di litio è una diminuzione della quantità di litio ciclabile nella batteria. Poiché il litio viene consumato nelle reazioni collaterali, non è più disponibile per intercalarsi negli elettrodi, diminuendo la capacità della batteria. La perdita di materiale attivo, invece, deriva dalla degradazione degli elettrodi, riducendo il numero di siti disponibili per l'intercalazione di litio. Ciò porta sia alla perdita di capacità che alla perdita di potenza, e si verifica sia all'anodo che al catodo [29]. La perdita di capacità da LLI e da LAM non è additiva; la degradazione complessiva è una funzione del meccanismo dominante tra i due. Al contrario, la riduzione della potenza è la somma dell'impatto di LLI e LAM [30]. La degradazione influisce su ogni parte di una batteria. Oltre ai materiali attivi, anche i componenti inattivi (ad esempio, il legante, i collettori di corrente, il separatore) si degradano con il tempo e l'uso. Ci sono molti processi che contribuiscono alla degradazione di ogni componente, ed è una sfida studiare questi processi individualmente, in quanto si verificano su scale temporali simili e interagiscono tra loro [31]. Tuttavia, ci sono stati molti studi sperimentali su ciascuno di questi processi di degradazione, concentrandosi su entrambi i meccanismi con cui degradano la batteria, e le variabili che influenzano la degradazione.

2.2.1 Degradazione dell’anodo

I principali meccanismi per la degradazione degli anodi sono la formazione di elettroliti solidi interfase (SEI), la placcatura metallica al litio e la perdita di materiale attivo. Le batterie sono assemblate da scariche, poiché il carbonio litizzato non è stabile nell'aria [32]. Pertanto, tutti gli ioni litio sono inizialmente nell'elettrolita o intercalati nel catodo [33]. Quando la batteria viene sottoposta ad un ciclo per la prima volta, gli ioni di litio provenienti dal catodo e i composti organici provenienti dal solvente elettrolitico reagiscono con l'anodo di grafite creando un film sottile chiamato SEI [33]. La creazione del SEI consuma in modo irreversibile il litio, riducendo l'inventario di litio disponibile per i futuri cicli e la capacità della batteria [34]. La formazione di SEI avviene durante i primi cicli rivestendo l'elettrodo di grafite con una pellicola spessa da decine a centinaia di angstrom [32]. Questo film è costituito da sali organici, sali inorganici e molecole di gas intrappolate [35]. Circa il 10% della capacità iniziale della batteria viene consumato in modo irreversibile nella formazione del SEI [33]. Idealmente, una volta creato il SEI, l'elettrodo di grafite è completamente rivestito e la reazione non può continuare. Il SEI protegge l'anodo da ulteriori reazioni con il solvente, è elettricamente isolante e ha un’elevata permeabilità selettiva per gli ioni di litio. Un robusto strato SEI è fondamentale per una buona prestazione della batteria. Tuttavia, la crescita del SEI è difficile da controllare perché dipende fortemente dal tipo e dalla morfologia di grafite, dalla composizione e concentrazione dell’elettrolita, dalle condizioni elettrochimiche e dalla temperatura del cellulare [33]. Il SEI si corrode lentamente con il tempo. La dissoluzione del SEI espone la grafite all'elettrolita, determinando un'ulteriore crescita del SEI e quindi una perdita di capacità [34]. L'aumento della temperatura aumenta il tasso di dissoluzione e, alle alte temperature, anche l'aumento della tensione diventa un fattore significativo [36]. Il SEI ideale è permeabile solo per i cationi Li+, tuttavia anioni, elettroni, cationi solvati, solventi e impurità possono diffondersi attraverso il SEI all'elettrodo [31]. Ciò può provocare una co-intercalazione del solvente, generando uno sforzo meccanico all'interno del reticolo dell'elettrodo. Inoltre, la riduzione elettrolitica all'interno dell'elettrodo può creare gas che aumenteranno pressione e stress [31,32]. Quando la batteria è ciclata e la struttura in grafite è litiosa e delitiata, il suo volume si espande e si contrae di circa il 10% [37]. Le sollecitazioni meccaniche create da ciascuno di questi meccanismi possono portare all'esfoliazione della grafite attraverso la fessurazione delle particelle. Questo ridurrà la quantità di materiale attivo disponibile, così come la creazione di siti aggiuntivi per la crescita SEI. Infine, queste sollecitazioni possono fratturare e isolare le particelle di elettrodi dalla massa del materiale, riducendo ulteriormente il materiale attivo disponibile. Quando una batteria è ad alto SoC, l'anodo è altamente litiato e il potenziale all'anodo è basso [38].

Tab. 1

Se il potenziale sulla superficie dell'anodo è inferiore a 0 V vs Li/Li+, la deposizione di litio sull'anodo diventa termodinamicamente possibile. A tali potenziali, alcuni ioni di litio saranno depositati sulla superficie dell'elettrodo come litio metallico piuttosto che intercalati nell'anodo durante la carica [39]. Per prevenire tale deposizione di litio, le batterie sono in genere progettate con una capacità anodica superiore del 10% rispetto alla capacità catodica (rapporto N/P > 1,1), quindi l'anodo non è mai completamente litiato [39]. Nonostante questa precauzione, la placcatura al litio da sovraccarico può ancora verificarsi se il rapporto di massa iniziale del litio è superiore al previsto (N/P inferiore al previsto), o se il LLI iniziale, a causa della crescita del SEI, era inferiore al previsto [11]. Anche con rapporti correttamente progettati, tassi di carica elevati possono indurre la placcatura al litio se il tasso di carica è superiore al tasso di diffusione del litio nella grafite [29]. Le basse temperature rallentano la diffusione degli ioni nell'anodo e/o nell'elettrolita, consentendo una maggiore crescita di litio e dendriti [31]. Il litio depositato forma il proprio strato SEI, portando ad ulteriori LLI e ad una maggiore resistenza interna [28,40-42]. Quando gli ioni di litio vengono intercalati durante la scarica, il litio metallico viene rimosso dall'anodo. Se si perde il contatto elettrico tra litio e anodo, questo litio diventa "litio morto" ed è una fonte di perdita di capacità [39]. Il SEI può formarsi su questo litio morto creando un

meccanismo aggiuntivo di perdita di capacità [39].

Fig.2: Fattori di degradazione di una batteria agli ioni di litio

2.2.2 Degradazione del catodo

C'è una maggiore variazione nella degradazione del catodo, poiché l'invecchiamento del catodo è altamente dipendente dal materiale e vi è una più ampia varietà di composti catodici attualmente in uso [31]. I principali meccanismi di degradazione dei catodi includono la perdita di materiale attivo e la crescita del SEI. La perdita di materiale attivo può verificarsi quando i metalli di transizione (Ni, Mn, Co, Fe) nel catodo si dissolvono nell'elettrolita [43], in un processo chiamato appunto dissoluzione del metallo di transizione (TMD). Ciò è accelerata alle alte temperature. Infine, la TMD può verificarsi quando l'elettrodo è completamente scaricato, soprattutto per i catodi contenenti manganese [31]. I metalli di transizione disciolti possono quindi depositarsi sull'anodo SEI, aumentando la conducibilità e portando ad una crescita aggiuntiva del SEI [42,43], oltre a formare dendriti e a diminuire il materiale catodico attivo disponibile [31]. Come l'anodo, il catodo ha uno strato SEI, anche se è molto più piccolo dello strato anodico a causa dell'alta tensione al catodo, ed è più difficile da misurare e caratterizzare [44,45]. Esporre il catodo all'elettrolita provoca la perdita dell'inventario del litio mentre il catodo e l'elettrolita reagiscono. La litiazione e la delitiazione portano a variazioni di volume e a sollecitazioni meccaniche che possono causare screpolature, creando ulteriori siti di reazione. A differenza dell'anodo, la litiazione disomogenea può anche indurre transizioni di fase strutturale nella struttura catodica, come la distorsione Jahn-Teller, riducendo ulteriormente la quantità di ioni di litio che il catodo può accettare [31]. Il basso stato di carica (SoC) può aumentare questo effetto, ma vari dopanti possono essere utilizzati per stabilizzare la struttura [31]. Questi cambiamenti strutturali possono diminuire il materiale attivo disponibile nel catodo, così come esporre il catodo all'elettrolita. La formazione di cricche può essere causata anche dalla generazione di gas. Ciò può derivare dalla perdita di ossigeno dovuta all'ossido metallico ad alte temperature o dalla decomposizione elettrolitica ad alte tensioni [11,42]. Il sovraccarico può anche causare difetti puntiformi nel reticolo in cui l'ossigeno o i metalli di transizione occupano gli spazi della struttura in cui il litio sarebbe altrimenti intercalato [46].

2.2.3 Altri tipi di degradazione

Tutti i meccanismi di degradazione di cui al punto 2.2.1 si verificano a livello delle singole cellule. Ci sono anche meccanismi di degradazione esterni alla cellula che potrebbero influenzare i terminali o l’involucro. Inoltre, per qualsiasi batteria con più di una cella, ci sono la dinamica del pacco batterie e la degradazione del livello del pacco da tenere in considerazione. Se le celle di un modulo o di un pacchetto non sono bilanciate, sono vulnerabili a sovralimentazione, sovrascarica e surriscaldamento [48]. Le tecniche di bilanciamento attivo e passivo sono utilizzate dal BMS, ma come mostrato da Zheng et al., la capacità del pack diminuisce più velocemente di una cella singola. I pacchi batteria hanno quindi sempre una durata inferiore rispetto alle singole celle [49]. Ciò si spiega principalmente con le inevitabili differenze tra celle del pacco dovute a una produzione scadente o a condizioni operative e ambientali diverse [49].

3 Variabili chiave che influenzano l’invecchiamento della cella

Il processo di invecchiamento può portare a un aumento del tasso di auto-scarica e della resistenza, nonché a una capacità ridotta [28,50]. I vari meccanismi di degradazione citati nella sezione 2 dipendono da meccanismi complessi relativi alla chimica cellulare e alla conservazione, nonché da condizioni di carica e scarica quali temperatura, profondità del ciclo, frequenza dei cicli, variazione dello stato di carica (ΔSoC), magnitudine della corrente di carica e scarica ed esposizione a tensioni elevate [27,51]. La degradazione delle batterie ha un grande impatto sulle prestazioni del prodotto. Nei veicoli elettrici, ad esempio, la riduzione della capacità influenza la capacità e il consumo di carburante, mentre la riduzione della potenza incide sulle prestazioni di guida, tra cui l'accelerazione, la gradevolezza e il tasso massimo di carica durante la frenata o la ricarica a recupero [52,53]. Oltre a fattori quali la distribuzione della temperatura all'interno della batteria, DoD, SoC e le condizioni di guida e di ricarica, le richieste di energia e potenza dell'utente determinano anche le condizioni di funzionamento della batteria e i fattori di stress che influenzano il tasso di invecchiamento [52,54]. Le variabili che incidono sulla degradazione possono essere suddivise in tre categorie principali: temperatura, stato di carica e corrente (C-rate) [55].

3.1 Temperatura

Molti studi hanno dimostrato l'impatto della temperatura sulle LIB sia durante lo stoccaggio che durante l'uso. In un esame di due batterie LFP, Dubarry et al. hanno dimostrato che la resistenza di una batteria testata a 60 °C era cinque volte superiore a quella utilizzata a 25 °C [56]. Hannan et al. sostengono che le LIB dovrebbero essere caricate tra i 15 e 50 °C [41]. In un altro studio, Pesaran et al. definiscono 15-35 °C come il range di temperatura di funzionamento perfetto per le LIB in PHEVs (Plug-in Hybrid Electric Vehicle). Essi mostrano anche che un tasso di degradazione della batteria inferiore permette l’utilizzo di una batteria più piccola e più economica [57]. Smith et al. applicano un modello semi-empirico di chimica NCA/grafite nei PHEV per studiare l'invecchiamento naturale in vari ambienti con diverse temperature ambientali e radiazioni solari [58]. I loro modelli mostrano una differenza di due anni nella durata della batteria tra quello studiato a temperatura ambiente e quello con l’aggiunta delle radiazioni solari a Phoenix, AZ, mostrando il grande impatto del parcheggio al sole o all'ombra. Serrao et al. mostrano che le temperature superiori ai 25 °C hanno accelerato l'invecchiamento della batteria nei veicoli ibridi elettrici (HEV) [59]. Hatzell et al. concludono che le temperature inferiori a -30 °C hanno portato ad un aumento considerevole dell'impedenza della cella, temperature superiori a 60 °C hanno portato a una grave perdita di capacità, e a temperature superiori agli 85 °C lo strato SEI si è decomposto, il che può causare una rapida degradazione e fuga termica [60]. Ramadass et al. hanno ciclato le celle LCO di Sony 18650, rivelando che quelle a 25 e 45 °C hanno perso rispettivamente il 31% e il 36% della loro capacità iniziale dopo 800 cicli, mentre le celle a 50 °C hanno perso più del 60% di capacità dopo 600 cicli, quelle a 55 °C hanno perso il 70% dopo 500 cicli [61]. Ren et al. mostrano che la temperatura alla quale inizia il flusso termico varia anche in base alla configurazione delle celle della batteria e al design per riduzione della pressione [62]. Gli ioni di litio vengono stressati quando sono esposti al calore, così come mantenere una cella ad un'alta tensione di carica. Una batteria con più di 30 °C (86 F) è considerata a temperatura elevata e per la maggior parte degli ioni di litio una tensione superiore a 4,10 V/cella è considerata ad alta tensione. Esporre la batteria ad alta temperatura e permanere in uno stato di carica completa per un tempo prolungato può essere più stressante di un ciclo completo.

3.2 Stato di carica

Il sovraccarico, la sovrascarica e l'elevata profondità di scarica portano al rapido decadimento della durata della batteria [28,50,63]. Il sovraccarico è uno dei problemi più gravi, e può causare la fuga termica perché dell'energia esterna viene aggiunta direttamente nella batteria. Dr. Dahn sottolinea che una tensione superiore a 4,10 V/cella e a temperatura elevata provoca ciò, una combinazione che può essere più dannosa di un ciclo completo. Più a lungo la batteria rimane in alta tensione, più velocemente si verifica la degradazione. D'altro canto, le cellule scaricate in eccesso subiscono perdite irreversibili di capacità e cambiamenti nella stabilità, che possono incidere sulla tolleranza alle condizioni di abuso e aumentare la probabilità di problemi di sicurezza [50]. Inoltre, l'accoppiamento di SoC e alta temperatura accelera la degradazione [27]. Faria et al. raccomandano un ambiente fresco con SoC intorno al 40% per ridurre l'invecchiamento naturale durante un lungo periodo di conservazione del dispositivo in standby [28]. Essi sostengono inoltre che i cicli di scarica parziale comportano una perdita di capacità inferiore rispetto ai cicli di scarica completa. La riduzione della capacità nelle LIB a causa del ciclo richiama alla fatica di quei materiali sottoposti a carichi ciclici. Lo stress accumulato in ogni ciclo contribuisce alla perdita della durata della batteria [64]. Zhang et al. mostrano che una tipica batteria portatile conservata a 25 °C e 100% SoC perderà irreversibilmente il 20% della sua capacità ogni anno [15]. Ortega-Vazquez mostra che l'impatto delle caratteristiche cicliche dipende anche dalla chimica delle batterie. Ad esempio, la capacità delle batterie LFP è sensibile al numero totale di cicli che la batteria subisce, mentre le batterie NCA sono sensibili al numero totale di cicli e al DoD dei cicli [65]. Amiri et al. concludono che abbassare il SoC durante il ciclo aumenta la durata della batteria [66]. Millner specifica che la durata della batteria può essere mantenuta in un range accettabile per i veicoli elettrici ibridi plug-in (PHEV) evitando cicli profondi (>60% DoD), temperature elevate (>35 °C) e SoC medio (>60%) [67]. Marano e Madella dimostrano che per raggiungere una durata di vita di 10 anni/150.000 miglia PHEV, si dovrebbe evitare un sovraccarico e un funzionamento superiore al 95% di SoC. Essi mostrano anche la diminuzione dell'efficienza e delle prestazioni se le LIB sono scaricate o gestite a meno del 25% di SoC [54]. Hoke et al. sostengono che se la temperatura della batteria e il ciclo di carica-scarica sono mantenuti costanti, minimizzando il tempo trascorso ad un alto SoC, si minimizza la degradazione [68]. Se il fabbisogno energetico del giorno successivo è noto, la batteria può essere caricata al livello minimo richiesto, piuttosto che alla carica completa convenzionale [68]. Trippe et al. definiscono dal 60% al 97% SoC come range sicura per preservare la salute della batteria [40]. Lunz et al. mostrano che la durata della batteria può essere aumentata riducendo il SoC a valori più bassi, o minimizzando i periodi di riposo ad alto SoC. Pertanto, la ricarica della batteria dovrebbe avvenire immediatamente prima della partenza [69]. Poiché i tempi di attesa dominano il funzionamento della batteria, vi è una grande opportunità di aumentare la durata della batteria regolando il tempo e la frequenza di ricarica (ricarica intelligente). Per le batterie PHEV, Smith et al. suggeriscono diverse strategie per ridurre l'invecchiamento naturale dato dall'alto SoC. Questi includono la riduzione del tempo speso ad un alto SoC a favore di una ricarica just-in-time (ritardata) e il completamento parziale della carica da parte di veicoli parcheggiati in ambienti caldi (ad esempio, facendo funzionare il sistema di raffreddamento) fino al raggiungimento di un SoC appropriato [58]. Simile a un EV, le Li-ion nei satelliti devono poter durare anche oltre gli 8 anni. Per raggiungere questo obiettivo, le celle sono caricate a soli 3,90V/cella e anche meno. Una scoperta interessante è stata fatta dalla NASA, in quanto gli ioni di litio al di sopra di 4.10V/cella tendono a decomporsi a causa dell'ossidazione elettrolitica sul catodo, mentre quelli caricati a basse tensioni perdono capacità a causa dell'accumulo di SEI sull'anodo.

La NASA riferisce che una volta che le Li-ion supera gli 8 anni, dopo aver consegnato circa 40.000 cicli in un satellite, il deterioramento cellulare causato da questo fenomeno progredisce rapidamente. La ricarica a 3.92V/cella sembra fornire il miglior compromesso in termini di longevità massima, ma questo riduce la capacità a solo il 60% circa.

La maggior parte dei caricabatterie per telefoni cellulari, laptop, tablet e fotocamere digitali caricano le Li-ion a 4.20V/cell. Questo permette la massima capacità, perché il consumatore vuole nient'altro che un runtime ottimale. L'industria, d'altro canto, è più preoccupata per la longevità e può scegliere soglie di tensione inferiori. I satelliti e i veicoli elettrici ne sono un esempio.

Per motivi di sicurezza, molti ioni di litio non possono superare 4.20V/cella. (Alcuni NMC sono l'eccezione.) Mentre una tensione più elevata aumenta la capacità, il superamento di tale tensione riduce la durata e compromette la sicurezza. La Fig. 3 mostra il conteggio dei cicli in funzione della tensione di carica. A 4.35V, il conteggio dei cicli di uno ione litio regolare viene dimezzato.

Fig. 3: Effetti sulla durata del ciclo a tensioni di carica elevate.Tensioni di carica più elevate aumentano la capacità ma riducono la durata del ciclo e compromettono la sicurezza

Oltre a poter selezionare le soglie di tensione più adatte per una data applicazione, una normale batteria agli ioni di litio non dovrebbe rimanere all’alta tensione di 4.20V/cella per un tempo prolungato. Il caricabatterie delle Li-ion dovrebbe scollegarsi dalla rete elettrica per far rilassare la tensione della batteria ad un livello più naturale. E’ come rilassare i muscoli dopo un faticoso esercizio.

3.3 C-rate

Oltre alla temperatura e al DoD/SoC, l'invecchiamento della batteria dipende anche dal trasferimento di carica accumulato all'interno e all'esterno della batteria (velocità effettiva dell'amp-hour) e dalla magnitudine della corrente relativa alla dimensione della batteria (velocità C) [54]. Tassi di carica e scarica più elevati possono accelerare la degradazione della cella a causa di una distribuzione irregolare di corrente, temperatura e stress materiale, dove l'intercalazione di ioni di litio e la velocità di diffusione sono i fattori limitanti. Queste condizioni distribuite in modo irregolare possono portare ad un invecchiamento irregolare, compresa la deposizione di litio metallico, e alla crescita del SEI in alcune parti degli elettrodi [70]. Con scarico ad alta velocità si intende un breve periodo di tempo per il trasferimento degli ioni di litio. In tali condizioni, gli ioni non sono completamente de-intercalati, il che si traduce con una perdita di capacità e con la formazione di dendriti di litio. Tassi di corrente più elevati portano anche ad una temperatura interna più elevata, incoraggiando reazioni collaterali che aumentano la perdita di materiale attivo. C'è sempre perdita di capacità e un accelerato invecchiamento durante la scarica ad alta velocità [50]. In uno studio sperimentale con analisi post mortem, Mussa et al. mostrano che i meccanismi di degradazione dominanti possono dipendere dai tassi di C [71]. Ad esempio, la carica a 3C ha comportato un'ulteriore placcatura del litio, mentre la carica a 4C ha portato all'esfoliazione della grafite e all'evoluzione dei gas [71]. Wang et al. notano che diversi protocolli di ricarica funzionano meglio a diverse temperature di ciclo, e che non c'è un protocollo di ricarica ideale per tutte le batterie [72]. Illustrando alcuni di questi meccanismi di degradazione, la Fig. 4 mostra come gli ioni di litio sono in grado di diffondersi omogeneamente attraverso il reticolo elettrodico a bassa corrente. Con un'elevata corrente di carica, il tasso di diffusione ionica è più lento del tasso di carica, portando ad una distribuzione disomogenea degli ioni attraverso il reticolo. Ciò può causare la placcatura del litio sulla superficie dell'elettrodo, così come il cracking causato da sollecitazioni e la perdita di materiale attivo.

Fig.4: Confronto tra una bassa corrente di carica/scarica e una elevata corrente di scarica/carica, che mostra 1) placcatura del litio e 2) cracking delle particelle

La Fig. 5 mostra la perdita di capacità causata dalla degradazione strutturale di uno ione di litio quando è sottoposto a dei cicli a 1C, 2C e 3C. L'elevata perdita di capacità a C -rate più elevati potrebbe essere dovuta dalla placcatura del litio sull'anodo, causata dalla ricarica rapida.

Fig. 5: Prestazioni del ciclo di una Li-ion con 1C, 2C e 3C di carica e scarica. Moderate correnti di carica e di scarica riducono la degradazione strutturale. Questo vale per la maggior parte delle batterie chimiche.

4 Confronto tra la letteratura accademica e le istruzioni dei produttori

Il diverso pubblico per la letteratura accademica e per le istruzioni del produttore richiedono differenze nella presentazione delle informazioni. Mentre gli studi accademici spesso forniscono informazioni molto specifiche sulle prestazioni della batteria in risposta a una o due variabili chiave, le istruzioni del produttore forniscono informazioni ampie e fruibili agli utenti. Nonostante le differenze di granularità e specificità delle informazioni presentate, le informazioni sottostanti dovrebbero essere le stesse. Tuttavia, abbiamo scoperto che questo non è vero in tutti i casi. In Fig. 6, le variabili che influenzano la degradazione della batteria, identificate sia dalla letteratura accademica che dalla guida del produttore, sono confrontate con la percentuale di aziende che fanno una raccomandazione relativa a quella variabile. La Fig. 6a mostra il confronto in totale, mentre la Fig. 6b-e mostra le raccomandazioni del settore per ogni tipo di dispositivo.

Fig. 6: Percentuale di aziende intervistate che avvertono gli utenti contro l'esposizione a determinate condizioni per a) tutte le aziende intervistate e b-e) per produttore di ciascun tipo di dispositivo esaminato.

Nessuna società EV consiglia di non mantenere la batteria al 100% dello stato di carica. Questo perché mantenere il veicolo collegato consente al BMS di controllare la temperatura della batteria, ritenuta più importante, utilizzando la potenza della rete, in quanto potenzialmente più appetibile rispetto al dire agli utenti di non lasciare il loro veicolo a carica completa.

I cellulari (Fig. 6b) includono meno avvertimenti contro l’alto e basso state of charge rispetto ai portatili (Fig. 6c). Una motivazione potrebbe essere perché gli utenti sostituiscono il cellulare più spesso, prima che la degradazione diventi significativa (durata del ciclo di sostituzione di 3 anni), mentre gli utenti si aspettano tempi di vita più lunghi dai loro portatili (durata del ciclo di sostituzione di 6,9 anni negli Stati Uniti) [135].

5 Come migliorare la durata della batteria

Massimizzare la durata della batteria produce benefici ambientali ed economici; per massimizzare la durata si deve evitare lo stoccaggio per lunghi periodi in standby e i fattori che accelerano il degrado. Evitare queste condizioni avverse è responsabilità del BMS di un dispositivo e delle azioni degli utenti.

5.1 I vantaggi dati dal miglioramento della durata della batteria

Il vantaggio ambientale dato dall'estensione della durata della LIB è dovuto alla riduzione della domanda e della produzione di batterie nuove e di ricambio. Ad esempio, fabbricando una singola batteria portatile Dell (<1 kg) si ottengono 10 kg di emissioni di CO2e [136]. In generale, la produzione ha una quota dominante di emissioni di CO2e nel mercato dei cellulari, tablet e laptop medi [137]. Da un report di Green Alliance è emerso che allungare di un anno la vita di uno smartphone riduce di 1/3 la sua carbon footprint [137]. Oltre al consumo energetico e alle conseguenti emissioni, la produzione di batterie contribuisce anche alla riduzione dell'ozono, alla formazione di foto ossidazione, alla formazione di particolato, all'eutrofizzazione terrestre, di acqua dolce e marina, alla tossicità per le acque dolci e marine, all'acidificazione terrestre e gli impatti sulla salute umana di ciascuno di questi [138]. Oltre ai benefici per l'ambiente, esistono chiari incentivi economici per gli utenti a prolungare la durata della batteria. Per i dispositivi Apple, il costo di sostituzione della batteria (fuori garanzia) è una percentuale sostanziale del costo totale del dispositivo, al 5%-9% per i telefoni [139], 12%-30% per i tablet [140], e 7%-15% per i PCs [141]. Per gli utensili elettrici questo può essere ancora più estremo. A seconda della batteria e dell'utensile, una batteria potrebbe costare il doppio dell'utensile stesso [142-144]. Una batteria BEV rappresenta il 35%-50% del prezzo totale del veicolo [145]. Anche se i costi della batteria EV sono scesi drasticamente negli ultimi anni, il U.S. Department of Energy ha come obiettivo un costo di produzione di $125/kWh entro il 2020, se raggiunti, si traduce in un costo di produzione di $7.500 per una batteria da 60 kWh a $12.500 per una batteria 100 kWh, che rimane una percentuale sostanziale del costo del veicolo [146].

5.2 Abitudini del consumatore

Sulla base della letteratura accademica e delle informazioni fornite nei manuali del produttore, delle guide per l'utente e dei siti web di assistenza clienti, è stato sviluppato un elenco di comportamenti per illustrare nove migliori pratiche per massimizzare la durata della batteria agli ioni di litio, come spiegato di seguito. Queste best practice sono di natura generale e scritte per gli utenti finali di prodotti con le LIB. Ogni pratica non si applica ad ogni batteria, in quanto i requisiti di funzionamento e il ruolo della BMS variano a seconda dei dispositivi.

5.2.1 Consigli sulla temperatura

Temperature elevate possono accelerare la degradazione in quasi tutti i componenti delle LIB. Questo impatto è maggiore se combinato con elevate tensioni di carica, ma può anche verificarsi indipendentemente dal SoC [27]. Inoltre, le temperature elevate possono comportare rischi significativi per la sicurezza, in quanto il gas può formarsi all'interno della batteria aumentando la pressione fino al punto di esplosione. I valori limite raccomandati per le alte temperature sono più severi quando i dispositivi sono in uso rispetto a quando sono stoccati in standby. In genere, se un dispositivo è notevolmente caldo durante la ricarica, dovrebbe essere scollegato. Tuttavia, la maggior parte dei produttori di EV raccomanda di collegare i veicoli quando la temperatura dell’ambiente è alta, in modo che il sistema di raffreddamento a batteria del veicolo possa funzionare direttamente dalla rete elettrica. Quando una batteria viene ciclata a basse temperature è più suscettibile alla placcatura del litio, che può portare a cortocircuiti interni che danneggiano irrimediabilmente la batteria, e causando potenziali problemi di sicurezza. Per gli utensili elettrici e gli EV, i caricabatterie non inizieranno la ricarica finché il dispositivo non avrà raggiunto una temperatura appropriata e per gli EV questo può includere l'uso di un sistema di riscaldamento a batteria.

5.2.2 Come caricare la batteria?

Ci sono due principali strategie per minimizzare il tempo trascorso al 100% SoC. In primo luogo, i dispositivi possono essere parzialmente caricati, a meno che non sia necessaria una carica completa. Secondo, i dispositivi dovrebbero essere scollegati una volta raggiunto il 100% SoC.

La maggior parte degli ioni Li si carica a 4.20V/cella, e ogni riduzione della tensione di carica di picco di 0.10V/cella consente di raddoppiare la durata del ciclo. Per esempio, una cella agli ioni di litio caricata a 4.20V/cella tipicamente fornisce 300-500 cicli. Se caricato solo a 4.10V/cella, la vita può essere prolungata a 600-1.000 cicli; 4.0V/cella dovrebbe fornire 1.200-2.000 e 3.90V/cella dovrebbe fornire 2.400-4.000 cicli.

Sul lato negativo, una minore tensione di carica di picco riduce la capacità immagazzinata della batteria. Come semplice linea guida, ogni riduzione di 70mV della tensione di carica abbassa la capacità complessiva del 10%.

In termini di longevità, la tensione di carica ottimale è di 3,92V/cella. Gli esperti credono che questa soglia elimini tutte le tensioni collegate.

Proprio come un alto SoC mette sotto stress una batteria, così anche un basso SoC. Il BMS di un dispositivo lo spegne prima che raggiunga il vero 0%, per evitare la sovrascarica, che può danneggiare irreversibilmente la batteria.

Tab. 2: Cicli di scarica e relativa capacità in funzione della tensione di carica applicata

Ogni 0.10V sotto ai 4.20V/cella raddoppia il ciclo, ma detiene meno capacità. Aumentare la tensione al di sopra dei 4.20V/cella riduce la vita. Tali letture riflettono la normale carica di ioni di litio a 4.20V/cella.

Linea guida: Ogni caduta di tensione di carica di 70mV abbassa la capacità utilizzabile di circa il 10%.

Nota: La carica parziale nega il beneficio delle LIB in termini di alta energia specifica.

* Cicli di vita simili si applicano per le batterie con diversi livelli di tensione a carica completa.

** Basato su una nuova batteria con capacità del 100% quando caricata alla massima tensione.

Esperimento: Chalmers University of Technology, Svezia, riporta che utilizzando un livello di carica ridotto del 50% SoC aumenta l'aspettativa di vita della batteria agli ioni di litio del 44-130%.

5.2.3 Consigli sulla corrente di carica

La ricarica veloce è conveniente, ma bisogna utilizzarla con un compromesso. L'uso ripetuto di caricabatterie veloci degrada la batteria più rapidamente di una ricarica standard. Scaricare una batteria troppo rapidamente porta alla degradazione della batteria attraverso molti degli stessi meccanismi di una ricarica veloce. Un modo per determinare se una batteria si scarica troppo rapidamente è se è notevolmente calda. Le correnti di scarica possono essere controllate dall'utente in vari gradi a seconda del dispositivo. Per i telefoni cellulari e laptop, abbassare la luminosità dello schermo, spegnere i servizi di localizzazione, e chiudere le applicazioni che richiedono un elevato dispendio di energia può essere utile. Per gli utensili elettrici, è importante la scelta di uno strumento con una potenza sufficiente per il compito da svolgere. E per gli EV, le abitudini di guida, come limitare le partenze e le fermate improvvise, avranno un impatto sulla corrente di scarica del pacco batterie.

5.2.4 Caricare una LCO

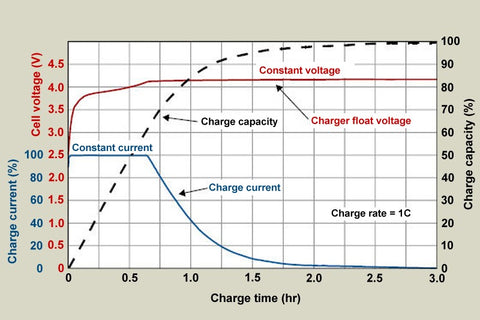

Le Li-ion con i materiali catodici tradizionali di cobalto, nichel, manganese e alluminio caricano in genere a 4.20V/cella. La tolleranza è +/-50mV/cella. Alcune varietà a base di nichel caricano a 4.10V/cella; le Li-ion ad alta capacità possono arrivare anche oltre ai 4.30V/cella. Aumentare la tensione aumenta la capacità, ma andare oltre le specifiche stressa la batteria e ne compromette la sicurezza. I circuiti di protezione integrati nella confezione non consentono di superare la tensione impostata. La figura 7 mostra l’andamento della tensione e della corrente nei vari stadi di ricarica, da corrente costante a topping charge. La carica completa è raggiunta quando la corrente diminuisce tra il 3 e il 5 per cento del rating Ah.

Fig. 7: Stadi di carica delle LIB

La Li-ion è completamente carica quando la corrente scende ad un livello impostato. Al posto della trickle charge, i caricabatterie applicano una topping charge non appena la tensione scende.

Quando la batteria viene messa in carica, la tensione sale rapidamente. Questo comportamento può essere paragonato al sollevamento di un peso con un elastico che causa un ritardo. La capacità alla fine raggiungerà il 100% quando la batteria è quasi completamente carica (Figura 8). Questa caratteristica di carica è tipica di tutte le batterie. Più alta è la corrente di carica, più grande sarà l'effetto elastico. Le temperature fredde o la ricarica di una cella con un’elevata resistenza interna amplifica l'effetto.

Fig. 8: Volt/capacità vs. tempo di ricarica agli ioni di litio

6 Conclusioni

Le batterie agli ioni di litio si degradano inevitabilmente con il tempo e con l'uso. Quasi ogni componente della batteria è interessato, tra cui l'anodo, il catodo, l’elettrolita, il separatore e collettori di corrente. Un'ampia varietà di meccanismi contribuisce alla degradazione, e questi meccanismi sono sensibili alle condizioni di stoccaggio e ai modelli di utilizzo, tra cui temperatura, SoC e C-rate di carica/scarica. Minimizzando l'esposizione alle condizioni che accelerano la degradazione, le batterie possono durare molto più a lungo. Ciò ha un impatto ambientale positivo, in quanto la produzione di batterie è una fonte di emissioni di gas a effetto serra e molti altri inquinanti. Inoltre, per gli utenti ci sono importanti benefici finanziari, infatti, il costo delle batterie può variare dal 5% a oltre il 50% del costo totale di un prodotto. Nonostante questi chiari benefici, la comprensione da parte dell'utente della corretta gestione della batteria è carente e la guida fornita attraverso i manuali dei prodotti e siti web aziendali è spesso sparsa, contraddittoria, o inesistente. Inoltre, vi è una significativa mancanza di conoscenza riguardo a come gli utenti utilizzano le batterie. Una ricerca limitata ha dimostrato che le conoscenze degli utenti sui problemi di salute delle batterie sono scarse.

References

[1] M. Arbabzadeh, M. Lewis, G.A. Keoleian, Green principles for responsible battery management in mobile applications, 24 (2019). doi:10.1016/j.est.2019.100779

[2] L.L. Gaines, J.B. Dunn, Lithium-Ion Battery Environmental Impacts, Elsevier, 2014, https://doi.org/10.1016/B978-0-444-59513-3.00021-2

[3] J.F. Peters, M. Baumann, B. Zimmermann, J. Braun, M. Weil, The environmental impact of Li-ion batteries and the role of key parameters –– a review, Renew. Sustain. Energy Rev. 67 (2017) 491–506, https://doi.org/10.1016/j.rser.2016.08.039

[4] S.S. Zhang, The effect of the charging protocol on the cycle life of a Li-ion battery, J. Power Sour. 161 (2006) 1385–1391, https://doi.org/10.1016/j.jpowsour.2006.06.040

[5] C.J. Weber, S. Geiger, S. Falusi, M. Roth, Material review of Li ion battery separators, AIP Conf. Proc. American Institute of Physics Inc., 2014, pp. 66–81, https://doi.org/10.1063/1.4878480

[6] J. Warner, Lithium-ion and other cell chemistries, handb. lithium-ion batter, Pack Des. (2015) 65–89, https://doi.org/10.1016/b978-0-12-801456-1.00007-5

[7] N. Nitta, F. Wu, J.T. Lee, G. Yushin, Li-ion battery materials: Present and future, Mater. Today 18 (2015) 252–264, https://doi.org/10.1016/j.mattod.2014.10.040

[8] G. Zubi, R. Dufo-López, M. Carvalho, G. Pasaoglu, The lithium-ion battery: State of the art and future perspectives, Renew. Sustain. Energy Rev. (2018), https://doi.org/10.1016/j.rser.2018.03.002

[9] J. Hassoun, B. Scrosati, Review—advances in anode and electrolyte materials for the progress of lithium-ion and beyond lithium-ion batteries, J. Electrochem. Soc. 162 (2015) A2582–A2588, https://doi.org/10.1149/2.0191514jes

[10] Y. Shi, X. Zhou, G. Yu, Material and structural design of novel binder systems for high-energy, high-power lithium-ion batteries, Acc. Chem. Res. 50 (2017) 2642–2652, https://doi.org/10.1021/acs.accounts.7b00402

[11] P. Arora, Capacity fade mechanisms and side reactions in lithium-ion batteries, J. Electrochem. Soc. 145 (1998) 3647, https://doi.org/10.1149/1.1838857

[12] O.V. Bushkova, T.V. Yaroslavtseva, Y.A. Dobrovolsky, New lithium salts in electrolytes for lithium-ion batteries (review), Russ. J. Electrochem. 53 (2017) 677–699, https://doi.org/10.1134/s1023193517070035

[13] M. Armand, J. Tarascon, Building better batteries, Nature 451 (2008) 652–657, https://doi.org/10.1038/451652a.

[14] R. Spotnitz, Simulation of capacity fade in lithium-ion batteries, J. Power Sources. (2003), https://doi.org/10.1016/S0378-7753(02)00490-1

[15] J. Zhang, J. Lee, A review on prognostics and health monitoring of Li-ion battery, J. Power Sources 196 (2011) 6007–6014, https://doi.org/10.1016/j.jpowsour.2011.03.101

[16] M.M. Kabir, D.E. Demirocak, Degradation mechanisms in Li-ion batteries: a stateof- the-art review, Int. J. Energy Res. 41 (2017) 1963–1986, https://doi.org/10.1002/er.3762

[17] S. Ramdon, B. Bhushan, S.C. Nagpure, In situ electrochemical studies of lithiumion battery cathodes using atomic force microscopy, J. Power Sources. (2014), https://doi.org/10.1016/j.jpowsour.2013.10.099

[18] D. Andre, M. Meiler, K. Steiner, C. Wimmer, T. Soczka-Guth, D.U. Sauer, Characterization of high-power lithium-ion batteries by electrochemical impedance spectroscopy. I. Experimental investigation, J. Power Sources. 196 (2011) 5334–5341, https://doi.org/10.1016/j.jpowsour.2010.12.102

[19] N. Lin, Z. Jia, Z. Wang, H. Zhao, G. Ai, X. Song, Y. Bai, V. Battaglia, C. Sun, J. Qiao, K. Wu, G. Liu, Understanding the crack formation of graphite particles in cycled commercial lithium-ion batteries by focused ion beam - scanning electron microscopy, J. Power Sources 365 (2017) 235–239, https://doi.org/10.1016/j.jpowsour.2017.08.045

[20] H. Liu, J.M. Foster, A. Gully, S. Krachkovskiy, M. Jiang, Y. Wu, X. Yang, B. Protas, G.R. Goward, G.A. Botton, Three-dimensional investigation of cycling-induced microstructural changes in lithium-ion battery cathodes using focused ion beam/scanning electron microscopy, J. Power Sources 306 (2016) 300–308, https://doi.org/10.1016/j.jpowsour.2015.11.108

[21] Y. Akita, M. Segawa, H. Munakata, K. Kanamura, In-situ Fourier transform infrared spectroscopic analysis on dynamic behavior of electrolyte solution on LiFePO4 cathode, J. Power Sources. (2013), https://doi.org/10.1016/j.jpowsour.2013.03.134

[22] T. Yamanaka, H. Nakagawa, S. Tsubouchi, Y. Domi, T. Doi, T. Abe, Z. Ogumi, In situ raman spectroscopic studies on concentration of electrolyte salt in lithium-ion batteries by using ultrafine multifiber probes, ChemSusChem 10 (2017) 855–861, https://doi.org/10.1002/cssc.201601473

[23] P. Abellan, B.L. Mehdi, L.R. Parent, M. Gu, C. Park, W. Xu, Y. Zhang, I. Arslan, J.G. Zhang, C.M. Wang, J.E. Evans, N.D. Browning, Probing the degradation mechanisms in electrolyte solutions for li-ion batteries by in situ transmission electron microscopy, Nano Lett. 14 (2014) 1293–1299, https://doi.org/10.1021/nl404271k

[24] S. Muhammad, S. Lee, H. Kim, J. Yoon, D. Jang, J. Yoon, J.H. Park, W.S. Yoon, Deciphering the thermal behavior of lithium rich cathode material by in situ X-ray diffraction technique, J. Power Sources 285 (2015) 156–160, https://doi.org/10.1016/j.jpowsour.2015.03.054

[25] P.P.R.M.L. Harks, F.M. Mulder, P.H.L. Notten, In situ methods for Li-ion battery research: A review of recent developments, J. Power Sources. (2015), https://doi.org/10.1016/j.jpowsour.2015.04.084

[26] X. Han, M. Ouyang, L. Lu, J. Li, Y. Zheng, Z. Li, A comparative study of commercial lithium ion battery cycle life in electrical vehicle: aging mechanism identification, J. Power Sources 251 (2014) 38–54, https://doi.org/10.1016/j.jpowsour.2013.11.029

[27] K. Uddin, S. Perera, W. Widanage, L. Somerville, J. Marco, Characterising lithiumion battery degradation through the identification and tracking of electrochemical battery model parameters, Batteries 2 (2016) 13, https://doi.org/10.3390/batteries2020013

[28] R. Faria, P. Marques, R. Garcia, P. Moura, F. Freire, J. Delgado, A.T. De Almeida, Primary and secondary use of electric mobility batteries from a life cycle perspective, J. Power Sources 262 (2014) 169–177, https://doi.org/10.1016/j.jpowsour.2014.03.092

[29] C.R. Birkl, M.R. Roberts, E. McTurk, P.G. Bruce, D.A. Howey, Degradation diagnostics for lithium ion cells, J. Power Sources 341 (2017) 373–386, https://doi.org/10.1016/j.jpowsour.2016.12.011

[30] K. Smith, J. Neubauer, E. Wood, M. Jun, A. Pesaran, Models for Battery Reliability and Lifetime: Applications in Design and Health Management (Presentation), NREL (National Renewable Energy Laboratory), 2013.

[31] J. Vetter, P. Novák, M.R. Wagner, C. Veit, K.-C. Möller, J.O. Besenhard, M. Winter, M. Wohlfahrt-Mehrens, C. Vogler, A. Hammouche, Ageing mechanisms in lithiumion batteries, J. Power Sources 147 (2005) 269–281, https://doi.org/10.1016/j.jpowsour.2005.01.006

[32] P. Verma, P. Maire, P. Novák, A review of the features and analyses of the solid electrolyte interphase in Li-ion batteries, Electrochim. Acta. 55 (2010) 6332–6341, https://doi.org/10.1016/j.electacta.2010.05.072

[33] S.J. An, J. Li, C. Daniel, D. Mohanty, S. Nagpure, D.L. Wood, The state of understanding of the lithium-ion-battery graphite solid electrolyte interphase (SEI) and its relationship to formation cycling, Carbon 105 (2016) 52–76, https://doi.org/10.1016/j.carbon.2016.04.008

[34] M.B. Pinson, M.Z. Bazant, Theory of SEI formation in rechargeable batteries: capacity fade, accelerated aging and lifetime prediction, J. Electrochem. Soc. 160 (2012) A243–A250, https://doi.org/10.1149/2.044302jes

[35] S.P. Kim, A.C.T.V. Duin, V.B. Shenoy, Effect of electrolytes on the structure and evolution of the solid electrolyte interphase (SEI) in Li-ion batteries: A molecular dynamics study, J. Power Sources 196 (2011) 8590–8597, https://doi.org/10.1016/j.jpowsour.2011.05.061

[36] M. Broussely, P. Biensan, F. Bonhomme, P. Blanchard, S. Herreyre, K. Nechev, R.J. Staniewicz, Main aging mechanisms in Li ion batteries, J. Power Sources 146 (2005) 90–96, https://doi.org/10.1016/j.jpowsour.2005.03.172

[37] Y.X. Lin, Z. Liu, K. Leung, L.Q. Chen, P. Lu, Y. Qi, Connecting the irreversible capacity loss in Li-ion batteries with the electronic insulating properties of solid electrolyte interphase (SEI) components, J. Power Sources 309 (2016) 221–230, https://doi.org/10.1016/j.jpowsour.2016.01.078

[38] V. Agubra, J. Fergus, Lithium ion battery anode aging mechanisms, Materials (Basel) 6 (2013) 1310–1325, https://doi.org/10.3390/ma6041310

[39] T. Waldmann, B.I. Hogg, M. Wohlfahrt-Mehrens, Li plating as unwanted side reaction in commercial Li-ion cells – a review, J. Power Sources 384 (2018) 107–124, https://doi.org/10.1016/j.jpowsour.2018.02.063

[40] A.E. Trippe, R. Arunachala, T. Massier, A. Jossen, T. Hamacher, Charging optimization of battery electric vehicles including cycle battery aging, IEEE PES Innov. Smart Grid Technol. Conf. Eur., IEEE Computer Society, 2015, https://doi.org/10.1109/ISGTEurope.2014.7028735

[41] M.A. Hannan, M.S.H. Lipu, A. Hussain, A. Mohamed, A review of lithium-ion battery state of charge estimation and management system in electric vehicle applications: challenges and recommendations, Renew. Sustain. Energy Rev. 78

(2017) 834–854, https://doi.org/10.1016/j.rser.2017.05.001

[42] M.R. Palacín, Understanding ageing in Li-ion batteries: a chemical issue, Chem. Soc. Rev. 47 (2018) 4924–4933, https://doi.org/10.1039/c7cs00889a

[43] C. Zhan, T. Wu, J. Lu, K. Amine, Dissolution, migration, and deposition of transition metal ions in Li-ion batteries exemplified by Mn-based cathodes-a critical review, Energy Environ. Sci. 11 (2018) 243–257, https://doi.org/10.1039/c7ee03122j

[44] C. Hendricks, N. Williard, S. Mathew, M. Pecht, A failure modes, mechanisms, and effects analysis (FMMEA) of lithium-ion batteries, J. Power Sources. 297 (2015) 113–120, https://doi.org/10.1016/j.jpowsour.2015.07.100

[45] A. Barré, B. Deguilhem, S. Grolleau, M. Gérard, F. Suard, D. Riu, A review on lithium-ion battery ageing mechanisms and estimations for automotive applications, J. Power Sources 241 (2013) 680–689, https://doi.org/10.1016/j.jpowsour.2013.05.040

[46] R. Hausbrand, G. Cherkashinin, H. Ehrenberg, M. Gröting, K. Albe, C. Hess, W. Jaegermann, Fundamental degradation mechanisms of layered oxide Li-ion battery cathode materials: methodology, insights and novel approaches, Mater. Sci. Eng. B Solid-State Mater. Adv. Technol. 192 (2015) 3–25, https://doi.org/10.1016/j.mseb.2014.11.014

[47] Q. Wang, B. Mao, S.I. Stoliarov, J. Sun, A review of lithium ion battery failure mechanisms and fire prevention strategies, Prog. Energy Combust. Sci. 73 (2019) 95–131, https://doi.org/10.1016/j.pecs.2019.03.00.

[48] J. Gallardo-Lozano, E. Romero-Cadaval, M.I. Milanes-Montero, M.A. Guerrero- Martinez, Battery equalization active methods, J. Power Sources (2014), https://doi.org/10.1016/j.jpowsour.2013.08.026

[49] Y. Zheng, M. Ouyang, L. Lu, J. Li, Understanding aging mechanisms in lithium-ion battery packs: from cell capacity loss to pack capacity evolution, J. Power Sources 278 (2015) 287–295, https://doi.org/10.1016/j.jpowsour.2014.12.105

[50] C. Wu, C. Zhu, Y. Ge, Y. Zhao, A review on fault mechanism and diagnosis approach for li-ion batteries, J. Nanomater (2015), https://doi.org/10.1155/2015/631263%202015

[51] A. Nordelöf, M. Messagie, A.M. Tillman, M. Ljunggren Söderman, J. Van Mierlo, Environmental impacts of hybrid, plug-in hybrid, and battery electric vehicles—what can we learn from life cycle assessment? Int. J. Life Cycle Assess. 19 (2014) 1866–1890, https://doi.org/10.1007/s11367-014-0788-0

[52] E. Wood, M. Alexander, T.H. Bradley, Investigation of battery end-of-life conditions for plug-in hybrid electric vehicles, J. Power Sources 196 (2011) 5147–5154, https://doi.org/10.1016/j.jpowsour.2011.02.025

[53] S. Saxena, C. Le Floch, J. Macdonald, S. Moura, Quantifying EV battery end-of-life through analysis of travel needs with vehicle powertrain models, J. Power Sources 282 (2015) 265–276, https://doi.org/10.1016/j.jpowsour.2015.01.072

[54] V. Marano, S. Onori, Y. Guezennec, G. Rizzoni, N. Madella, Lithium-ion batteries life estimation for plug-in hybrid electric vehicles, 5th IEEE Veh. Power Propuls. Conf. VPPC ’09, 2009, pp. 536–543, , https://doi.org/10.1109/VPPC.2009.5289803

[55] X. Han, L. Lu, Y. Zheng, X. Feng, Z. Li, J. Li, M. Ouyang, A review on the key issues of the lithium ion battery degradation among the whole life cycle, ETransportation (2019), https://doi.org/10.1016/j.etran.2019.100005

[56] M. Dubarry, B.Y. Liaw, M.S. Chen, S.S. Chyan, K.C. Han, W.T. Sie, S.H. Wu, Identifying battery aging mechanisms in large format Li ion cells, J. Power Sources 196 (2011) 3420–3425, https://doi.org/10.1016/j.jpowsour.2010.07.029

[57] A. Pesaran, S. Santhanagopalan, G.-H. Kim, Addressing the Impact of Temperature Extremes on Large Format Li-Ion Batteries for Vehicle Applications (Presentation), NREL (National Renewable Energy Laboratory), 2013.

[58] K. Smith, M. Earleywine, E. Wood, J. Neubauer, A. Pesaran, Comparison of Plug-In Hybrid Electric Vehicle Battery Life Across Geographies and Drive Cycles, in: SAE Tech, Pap. Ser., SAE International (2012), https://doi.org/10.4271/2012-01-0666

[59] L. Serrao, S. Onori, A. Sciarretta, Y. Guezennec, G. Rizzoni, Optimal Energy Management of Hybrid Electric Vehicles Including Battery Aging, Institute of Electrical and Electronics Engineers (IEEE), 2014, pp. 2125–2130, https://doi.org/10.1109/acc.2011.5991576

[60] K.B. Hatzell, A. Sharma, H.K. Fathy, A survey of long-term health modeling, estimation, and control of Lithium-ion batteries: Challenges and opportunities, 2012 Am. Control Conf., IEEE, 2012, pp. 584–591, https://doi.org/10.1109/ACC.2012.6315578

[61] P. Ramadass, B. Haran, R. White, B.N. Popov, Capacity fade of Sony 18650 cells cycled at elevated temperatures part ii. capacity fade analysis, n.d.

[62] D. Ren, X. Feng, L. Lu, X. He, M. Ouyang, Overcharge behaviors and failure mechanism of lithium-ion batteries under different test conditions, Appl. Energy (2019), https://doi.org/10.1016/j.apenergy.2019.05.015

[63] H. Ambrose, A. Kendall, Effects of battery chemistry and performance on the life cycle greenhouse gas intensity of electric mobility, Transp. Res. Part D Transp. Environ. 47 (2016) 182–194, https://doi.org/10.1016/j.trd.2016.05.009.

[64] B. Xu, A. Oudalov, A. Ulbig, G. Andersson, D.S. Kirschen, Modeling of lithium-ion battery degradation for cell life assessment, IEEE Trans. Smart Grid. 9 (2018) 1131–1140, https://doi.org/10.1109/TSG.2016.2578950

[65] M.A. Ortega-Vazquez, Optimal scheduling of electric vehicle charging and vehicleto-grid services at household level including battery degradation and price uncertainty, IET Gener. Transm. Distrib. 8 (2014) 1007–1016, https://doi.org/10.1049/iet-gtd.2013.0624

[66] M. Amiri, M. Esfahanian, M.R. Hairi-Yazdi, V. Esfahanian, Minimization of power losses in hybrid electric vehicles in view of the prolonging of battery life, J. Power Sources 190 (2009) 372–379, https://doi.org/10.1016/j.jpowsour.2009.01.072

[67] A. Millner, Modeling lithium ion battery degradation in electric vehicles, 2010 IEEE Conf. Innov. Technol. an Effic. Reliab. Electr. Supply, CITRES 2010, 2010, pp. 349–356, https://doi.org/10.1109/CITRES.2010.5619782

[68] A. Hoke, A. Brissette, D. Maksimovic, D. Kelly, A. Pratt, Maximizing lithium ion vehicle battery life through optimized partial charging, 2013 IEEE PES Innov. Smart Grid Technol. Conf. ISGT 2013, 2013, https://doi.org/10.1109/ISGT.2013.6497818

[69] B. Lunz, Z. Yan, J.B. Gerschler, D.U. Sauer, Influence of plug-in hybrid electric vehicle charging strategies on charging and battery degradation costs, Energy Policy 46 (2012) 511–519, https://doi.org/10.1016/j.enpol.2012.04.017

[70] J. Groot, M. Swierczynski, A.I. Stan, S.K. Kær, On the complex ageing characteristics of high-power LiFePO4/graphite battery cells cycled with high charge and discharge currents, J. Power Sources 286 (2015) 475–487, https://doi.org/10.1016/j.jpowsour.2015.04.001

[71] A.S. Mussa, A. Liivat, F. Marzano, M. Klett, B. Philippe, C. Tengstedt, G. Lindbergh, K. Edström, R.W. Lindström, P. Svens, Fast-charging effects on ageing for energyoptimized automotive LiNi1/3Mn1/3Co1/3O2/graphite prismatic lithium-ion cells, J. Power Sources 422 (2019) 175–184, https://doi.org/10.1016/j.jpowsour.2019.02.095

[72] H. Wang, S. Frisco, E. Gottlieb, R. Yuan, J.F. Whitacre, Capacity degradation in commercial Li-ion cells: The effects of charge protocol and temperature, J. Power Sources. (2019), https://doi.org/10.1016/j.jpowsour.2019.04.034

[73] K. Jalkanen, J. Karppinen, L. Skogström, T. Laurila, M. Nisula, K. Vuorilehto, Cycle aging of commercial NMC/graphite pouch cells at different temperatures, Appl. Energy 154 (2015) 160–172, https://doi.org/10.1016/j.apenergy.2015.04.110

[74] M. Schimpe, M.E. von Kuepach, M. Naumann, H.C. Hesse, K. Smith, A. Jossen, Comprehensive Modeling of Temperature-Dependent Degradation Mechanisms in Lithium Iron Phosphate Batteries, J. Electrochem. Soc. 165 (2018) A181–A193, https://doi.org/10.1149/2.1181714jes

[75] S. huang Wu, P.H. Lee, Storage fading of a commercial 18650 cell comprised with NMC/LMO cathode and graphite anode, J. Power Sources 349 (2017) 27–36, https://doi.org/10.1016/j.jpowsour.2017.03.002

[76] S. Saxena, C. Hendricks, M. Pecht, Cycle life testing and modeling of graphite/ LiCoO2 cells under different state of charge ranges, J. Power Sources. (2016), https://doi.org/10.1016/j.jpowsour.2016.07.057

[77] Y. Zheng, Y.B. He, K. Qian, B. Li, X. Wang, J. Li, C. Miao, F. Kang, Effects of state of charge on the degradation of LiFePO4/graphite batteries during accelerated storage test, J. Alloys Compd 639 (2015) 406–414, https://doi.org/10.1016/j.jallcom.2015.03.169

[78] P. Keil, A. Jossen, Charging protocols for lithium-ion batteries and their impact on cycle life-An experimental study with different 18650 high-power cells, J. Energy Storage 6 (2016) 125–141, https://doi.org/10.1016/j.est.2016.02.005

[79] Y. Gao, J. Jiang, C. Zhang, W. Zhang, Z. Ma, Y. Jiang, Lithium-ion battery aging mechanisms and life model under different charging stresses, J. Power Sources 356 (2017) 103–114, https://doi.org/10.1016/j.jpowsour.2017.04.084

[80] Samsung, How Can I Optimise and Extend the Battery Life on My Samsung Galaxy Smartphone? Samsung Support, UK, 2019 https://www.samsung.com/uk/ support/mobile-devices/how-can-i-optimise-and-extend-the-battery-life-on-mysamsung-galaxy-smartphone/ (accessed August 9, 2019).

[81] Samsung, Samsung Galaxy S10e/S10/S10+ User manual, (2019) 1–162. http://downloadcenter.samsung.com/content/UM/201903/20190305084507375/GEN_SM-G970U1_SM-G973U1_SM-G975U1_EN_UM_P_9.0_022019_FINAL.pdf (accessed August 9, 2019).

[82] LG Electronics, Prolonging Battery Life on LG Android Smart Phones, (2019). https://www.lg.com/uk/support/solutions/mobile/battery-saver (accessed August 9, 2019).

[83] LG, User Guide LG G8 ThinQ LM-G820TM, (2019) 1–214. https://www.lg.com/us/support/manuals-documents.

[84] ZTE, Axon 7 User Manual, (2016) 1–160. https://www.phonearena.com/download.php?key=e77e66d436d89df4832c2c466c0e9795_pm-10068 (accessed August 9, 2019).

[85] Google, Get the most life from your Pixel phone battery - Pixel Phone Help, (2019). https://support.google.com/pixelphone/answer/6090612?hl=en&ref_topic=7084007 (accessed August 9, 2019).

[86] HTC, HTC U12+ - Tips for extending battery life - Support | HTC United States, (2018). https://www.htc.com/us/support/htc-u12-plus/howto/getting-thebattery- to-last-longer.html (accessed August 9, 2019).

[87] HTC, HTC U12+ User guide, (2018). http://dl4.htc.com/Web_materials/Manual/HTC_U12plus/HTC_U12plus_US_user_guide.pdf?_ga=2.42257702.2062939461.1558541644-400623773.1557936496 (accessed August 9, 2019).

[88] Apple, Batteries - Maximizing Performance - Apple, (2019). https://www.apple.com/batteries/maximizing-performance/ (accessed August 9, 2019).

[89] Google, Safety & regulatory manual (Pixel 3a & Pixel 3a XL 2019) - Pixel Phone Help, (2019). https://support.google.com/pixelphone/answer/9224138?hl=en (accessed August 9, 2019).

[90] Huawei, Huawei Mate10 Pro User Guide, (2017).

[91] Sony, Important information, (2019). https://www-support-downloads.sonymobile.com/common/warranty_phones_US_12_12.pdf (accessed August 9, 2019).

[92] Motorola, DROID - Tips for extending battery life - Motorola Support - US, (2019). https://support.motorola.com/us/en/solution/MS38315 (accessed August 9, 2019).

[93] Nokia, Nokia 9 PureView user guide: Battery and charger information, (2019). https://www.nokia.com/phones/en_int/support/nokia-9-pureview-user-guide/battery-and-charger-information (accessed August 9, 2019).

[94] Apple, iPhone User Guide, (2019). https://support.apple.com/guide/iphone/welcome/ios (accessed August 9, 2019).

[95] Sony, How To Boost Your Battery – Sony support (United States), (2019). https://support.sonymobile.com/us/dm/battery/#gref (accessed August 9, 2019).

[96] Sony, Battery and power management – Sony Xperia 10 support (English), (2019). https://support.sonymobile.com/global-en/xperia10/userguide/battery-andpower-management/ (accessed August 9, 2019).

[97] Apple, MacBook Pro User's Guide, (2006). https://www.bhphotovideo.com/lit_files/73864.pdf (accessed August 9, 2019).

[98] Toshiba, User's Manual Portege X30-E Tecra X40-E Satellite X30-E/X40-E Series, (2017). https://support.dynabook.com/support/staticContentDetail?contentId=4015846&isFromTOCLink=false.

[99] Lenovo, T570 and P51s User Guide, (2018). https://download.lenovo.com/pccbbs/mobiles_pdf/t570_p51s_ug_en.pdf?linkTrack=PSP:ProductInfo:UserGuide (accessed August 12, 2019).

[100] HP, User Guide, (2018). http://h10032.www1.hp.com/ctg/Manual/c06160570 (accessed August 9, 2019).

[101] HP, Maintenance and Service Guide HP Spectre Folio 13 Convertible PC, (2018). http://h10032.www1.hp.com/ctg/Manual/c06161497 (accessed August 9, 2019).

[102] Samsung, User Manual, (2016). http://downloadcenter.samsung.com/content/UM/201811/20181129150805256/Win10_Manual_ENG.pdf (accessed August 9, 2019).

[103] Dell, Inspiron 15 3000 Setup and Specifications, (2017). https://topics-cdn.dell.com/pdf/inspiron-15-3565-laptop_reference-guide_en-us.pdf (accessed August 12, 2019).

[104] Microsoft, Maximize your Surface battery life, (2019). https://support.microsoft.com/en-us/help/4483194/maximize-surface-battery-life (accessed August 12, 2019).

[105] L. Electronics, LG Easy Guide 2.0 13Z990 Series, (2019). https://www.lg.com/us/support/product/lg-13Z990-R.AAS7U1.

[106] Acer, Regulatory Information and Safety Guide, (2017). https://globaldownload.acer.com/GDFiles/Document/Safety_Guide/Safety_Guide_Acer_1.0_A_A.pdf?acerid=636485543499390733&Step1=ULTRA-THIN&Step2=SWIFT&Step3=SF314-54&OS=ALL&LC=en&BC=ACER&SC=PA_6 (accessed August 12, 2019).

[107] Asus, E13325 First Edition / E-Manual, (2017). https://dlcdnets.asus.com/pub/ASUS/nb/X507UB/0409_E13325_X407_X507_A.pdf (accessed August 12, 2019).

[108] Acer, Swift 3 User's Manual, (2018). https://global-download.acer.com/GDFiles/Document/User_Manual/User_Manual_Acer_1.0_A_A.pdf?acerid=636591826113328251&Step1=ULTRATHIN&Step2=SWIFT&Step3=SF314-54&OS=ALL&LC=en&BC=ACER&SC=PA_6#_ga=2.82012053.2087563010.1561494228-861410101.1558642214 (accessed August 12, 2019).

[109] HP, Regulatory, Safety, and Environmental Notices User Guide, (2018). http://h10032.www1.hp.com/ctg/Manual/c06301256 (accessed August 12, 2019).

[110] HP, HP Notebook PCs - Improving Battery Performance (Windows) | HP® Customer Support, (2019). https://support.hp.com/za-en/document/c01297640 (accessed August 12, 2019).

[111] Acer, How to charge and care for your Acer battery, (2019). https://us.answers.acer.com/app/answers/detail/a_id/2384/~/how-to-charge-and-care-for-youracer-battery (accessed August 12, 2019).

[112] Microsoft, Safety information, (2019). https://support.microsoft.com/en-us/help/4023454/safety-information (accessed August 12, 2019).

[113] Asus, [Phone/Pad] Tips for battery charging and storage | Official Support | ASUS Global, (2019). https://www.asus.com/support/FAQ/1009546/ (accessed August12, 2019).

[114] Dell, Handling swollen Lithium-ion batteries, (2019). https://topics-cdn.dell.com/pdf/inspiron-xps_faq6_en-us.pdf (accessed August 12, 2019).

[115] Dell, Dell Laptop Battery - Frequently Asked Questions | Dell US, (2019). https://www.dell.com/support/article/us/en/04/sln128667/dell-laptop-batteryfrequently-asked-questions?lang=en (accessed August 12, 2019).

[116] Samsung, How can I increase the battery life on my Samsung notebook? | Samsung Support IE, (2019). https://www.samsung.com/ie/support/computing/how-cani-increase-the-battery-life-on-my-samsung-notebook/ (accessed August 12, 2019).

[117] Dell, How to improve your Dell laptop's battery performance | Dell US, (2018). https://www.dell.com/support/article/us/en/04/sln85590/how-to-improveyour-dell-laptop-s-battery-performance?lang=en (accessed August 12, 2019).

[118] Lenovo, Easy ways to extend your battery life - ideapad/Lenovo/ThinkPad laptops- US, (2019). https://support.lenovo.com/us/en/solutions/ht069687 (accessed August 12, 2019).

[119] DeWalt, Increasing DEWALT Battery Runtime, (2019). https://www.dewalt.com/dewalt-dna/featured-articles/best-practices-for-battery-life (accessed August 12, 2019).

[120] Bosch, Operating / Safety Instructions, (2019). https://www.boschtools.com/us/en/ocsmedia/2610052923_0219_GAX1218V30.pdf (accessed August 12, 2019).

[121] S. Rodrigues, Safety Data Sheet Lithium-Ion Rechargeable Battery Pack BL1860B, La Mirada, CA, USA, 2019, https://cdn.makitatools.com/apps/cms/doc/prod/Lit/cb540e75-3127-4032-a76e-db84a1f76566_Lithium Ion_Battery_BL1860B.pdf (accessed

August 12, 2019).

[122] Milwaukee Tool, Operator's Manual, (n.d.). https://documents.milwaukeetool.com/58-14-1801d11.pdf (accessed August 12, 2019).

[123] Makita, DC18RE Important Safety Instructions, (n.d.). https://cdn.makitatools.com/apps/cms/doc/prod/DC1/f5a6b698-b8fa-4f2b-9381-5254703fe094_DC18RE_IM_885569-940.pdf (accessed August 12, 2019).

[124] I. Tesla, Model 3 Owner's Manual, (2019). https://www.tesla.com/content/dam/tesla/Ownership/Own/Model_3_Owners_Manual.pdf (accessed August 12, 2019).

[125] Ford Motor Company, 2017 Focus Electric Owner's Manual, (2016). http://www.fordservicecontent.com/Ford_Content/Catalog/owner_information/2017-Ford-Focus-Electric-Owners-Manual-version-1_EN-US_10_2016.pdf (accessed August 12,

2019).

[126] General Motors LLC., 2017 Bolt EV Owner's Manual, (2016). https://my.chevrolet.com/content/dam/gmownercenter/gmna/dynamic/manuals/2017/Chevrolet/BOLT_EV/Owner's_Manual.pdf (accessed August 12, 2019).

[127] Nissan Motor Corporation, 2019 Nissan LEAF Owner's Manual, (2019). https://owners.nissanusa.com/content/techpub/ManualsAndGuides/LEAF/2019/2019-LEAF-owner-manual.pdf (accessed August 12, 2019).

[128] Bayerische Motoren Werke, The BMW i3. Owner's Manual, (2015). http://www.i3guide.com/pdf/BMWi3-owners-manual.pdf (accessed August 12, 2019).

[129] Hyundai Motor, Owner's Manual 2019 Ioniq EV Operation Maintenance Specifications, (2018). https://owners.hyundaiusa.com/content/dam/hyundai/us/myhyundai/glovebox-manual/2019/ioniq-ev/2019Ioniq EV OM.pdf (accessed August 12, 2019).

[130] Kia Motors Corporation, Soul Electric Vehicle Guide, (2018). https://www.kia.ca/content/ownership/ownersmanual/19soulev.pdf (accessed August 12, 2019).

[131] Honda Motor Company, Clarity 2019 Electric Owner's Manual, Tokyo, Japan, 2018. http://techinfo.honda.com/rjanisis/pubs/OM/AH/ATRV1919OM/enu/ATRV1919OM.PDF (accessed August 12, 2019).

[132] Mercedes-Benz, B-Class Electric Drive Operator's Manual, (2014). http://www.mybclasselectricdrive.com/wp-content/uploads/2014/11/2015Mercedes B-Classelectric drive user manual.pdf (accessed August 12, 2019).

[133] FCA US LLC., 2015 FIAT 500e Owner's Manual, (2015). https://cdn.dealereprocess.net/cdn/servicemanuals/fiat/2015-500e.pdf (accessed August 12, 2019).

[134] Microsoft, Clean and care for your Surface, (2019). https://support.microsoft.com/en-us/help/4023504/surface-clean-and-care-for-your-surface (accessed August 21, 2019).

[135] U.S. personal devices replacement cycle forecast 2019 and 2023 | Statista, (n.d.). https://www.statista.com/statistics/1021171/united-states-electronics-devicesreplacement-cycle/ (accessed December 12, 2019).

[136] S. O'Connell, M. Stutz, Product Carbon Footprint (PCF) Assessment of Dell Laptop – Results and Recommendations, 2010.

[137] D. Benton, E. Coats, J. Haxell, A circular economy for smart devices, London, England, 2015.

[138] L.A.W. Ellingsen, G. Majeau-Bettez, B. Singh, A.K. Srivastava, L.O. Valøen, A.H. Strømman, Life cycle assessment of a lithium-ion battery vehicle pack, J. Ind. Ecol. 18 (2014) 113–124, https://doi.org/10.1111/jiec.12072

[139] Apple, iPhone Battery & Power - Official Apple Support, (2019). https://support.apple.com/iphone/repair/battery-power (accessed August 20, 2019).

[140] Apple, iPad Battery & Power - Official Apple Support, (2019). https://support.apple.com/ipad/repair/battery-power (accessed August 20, 2019).

[141] Apple, mac Repair - Official Apple Support, (2019). https://support.apple.com/mac/repair/service (accessed August 20, 2019).

[142] Milwaukee Tool, M18 and M12 FUEL Power Tools and Equipment | Milwaukee Tool, (2019). https://www.milwaukeetool.com/Products/Power-Tools (accessed August 20, 2019).

[143] Milwaukee Tool, M12 Multi-Volt, Rapid and REDLITHIUM Charging Accessories | Milwaukee Tool, (2019). https://www.milwaukeetool.com/Products/Batteriesand-Chargers/M12-Batteries-and-Chargers (accessed August 20, 2019).

[144] Milwaukee Tool, M18 and M12 Battery Charging Accessories | Milwaukee Tool, (2019). https://www.milwaukeetool.com/Products/Batteries-and-Chargers (accessed August 20, 2019).

[145] M. Fries, M. Kerler, S. Rohr, S. Schickram, M. Sinning, M. Lienkamp, R. Kochhan, S. Fuchs, B. Reuter, P. Burda, S. Matz, An overview of costs for vehicle components, fuels, greenhouse gas emissions and total cost of ownership update 2017, Garching, Germany, 2017. https://steps.ucdavis.edu/wpcontent/uploads/2018/02/FRIES-MICHAEL-An-Overview-of-Costs-forVehicle-Components-Fuels-Greenhouse-Gas-Emissions-and-Total-Cost-of-Ownership-Update-2017-.pdf (accessed August 9, 2019).

[146] D. Howell, B. Cunningham, T. Duong, P. Faguy, Overview of the DOE VTO Advanced Battery R&D Program, 2016. doi:10.1038/NCLIMATE2564.

[147] L. Lu, X. Han, J. Li, J. Hua, M. Ouyang, A review on the key issues for lithium-ion battery management in electric vehicles, J. Power Sources 226 (2013) 272–288, https://doi.org/10.1016/j.jpowsour.2012.10.060

[148] H. Rahimi-Eichi, U. Ojha, F. Baronti, M.Y. Chow, Battery management system: an overview of its application in the smart grid and electric vehicles, IEEE Ind. Electron. Mag. 7 (2013) 4–16, https://doi.org/10.1109/MIE.2013.2250351.

[149] R. Xiong, L. Li, J. Tian, Towards a smarter battery management system: a critical review on battery state of health monitoring methods, J. Power Sources 405 (2018) 18–29, https://doi.org/10.1016/j.jpowsour.2018.10.019

[150] D.A. Howey, Tools for battery health estimation and prediction, Electrochem. Soc. Interface 28 (2019) 55–56, https://doi.org/10.1149/2.F06191if

[151] K.A. Severson, P.M. Attia, N. Jin, N. Perkins, B. Jiang, Z. Yang, M.H. Chen, M. Aykol, P.K. Herring, D. Fraggedakis, M.Z. Bazant, S.J. Harris, W.C. Chueh, R.D. Braatz, Data-driven prediction of battery cycle life before capacity degradation, Nat. Energy (2019), https://doi.org/10.1038/s41560-019-0356-8

[152] Y. Zhang, R. Xiong, H. He, X. Qu, M. Pecht, Aging characteristics-based health diagnosis and remaining useful life prognostics for lithium-ion batteries, ETransportation (2019), https://doi.org/10.1016/j.etran.2019.100004

[153] J. Taylor, A. Barai, T.R. Ashwin, Y. Guo, M. Amor-Segan, J. Marco, An insight into the errors and uncertainty of the lithium-ion battery characterisation experiments, J. Energy Storage. (2019), https://doi.org/10.1016/j.est.2019.100761

[154] H. De Vries, T.T. Nguyen, B. Op Het Veld, Increasing the cycle life of lithium ion cells by partial state of charge cycling, Microelectron. Reliab. Elsevier Ltd, 2015, pp. 2247–2253, https://doi.org/10.1016/j.microrel.2015.08.014

[155] S. Saxena, G. Sanchez, M. Pecht, Batteries in portable electronic devices: a user's perspective, IEEE Ind. Electron. Mag. 11 (2017) 35–44, https://doi.org/10.1109/MIE.2017.2688483